La transformation de la supply chain au service de l’expérience client : un changement de paradigme Trop souvent, quand on parle de la transformation de la supply chain, on aborde ce sujet sous l’angle du fonctionnement interne de l’entreprise (performance opérationnelle ou réduction de coûts). Or, en réalité l’expérience client (qu’il soit B2B ou B2C) devient un facteur clé de différenciation et de compétitivité. Aujourd’hui, on observe un vrai changement de paradigme : la supply chain s’oriente de plus en plus vers la satisfaction client en complément de l’optimisation des coûts. Qu’est-ce que l’expérience client ? Le terme « Expérience client » est issu du domaine de marketing et désigne toutes les impressions et les sentiments éprouvés par un consommateur que ce soit avant, pendant ou après l’utilisation d’un service ou l’achat d’un produit. C’est une combinaison d’éléments cognitifs, émotionnels, physiques, sensoriels, spirituels et sociaux que l’entreprise doit prendre en compte pour satisfaire ses clients. Il est important de noter que l’expérience client ne se limite pas uniquement au produit mais inclue les services fournis avec comme la garantie de la disponibilité, la livraison et retours rapides, SAV de qualité. Il existe plusieurs façons de mesurer le niveau de l’expérience client. Parmi les plus utilisés on peut citer la pyramide de Gartner, inspirée de la pyramide des besoins de Maslow, où les attentes du client sont organisées en 5 niveaux de la plus basique à la plus élevée : le fait de fournir les informations sur le produit, résoudre son problème quand le client le demande, répondre aux besoins sur demande, satisfaire les besoins sans que le client ne le demande, valoriser le client et le rendre plus puissant. Alternativement, on peut appliquer le Baromètre de l’expérience client d’un grand cabinet de conseil basé sur 6 piliers : l’intégrité (confiance des clients en la marque), personnalisation (respect de spécificités de chaque client), la résolution (capacité de l’entreprise à résoudre les problèmes de ses clients), les attentes (capacité de l’entreprise à répondre aux attentes des clients voire au-delà), le temps et effort (facilité d’être en contact avec la marque), l’empathie (capacité de comprendre les sentiments du client). Pourquoi l’expérience client est devenue si important Dans le monde hyperconcurrentiel de globalisation, de l’IA et de l’instantané, les consommateurs veulent être servis sans attendre. De plus, ils sont exigeants et avec l’omniprésence de l’information comparent en permanence les possibilités qui s’offrent à eux. Dans ce contexte, on ne peut pas s’empêcher de citer Amazon qui a véritablement révolutionné le monde de l’e-commerce et a instauré les nouveaux standards d’expérience client : prévisible et fluide tout au long du parcours. Les éléments clés de l’effet Amazon sont : immédiateté avec une livraison ultra-rapide, transparence avec le suivi des commandes précis et informations claires sur les délais et disponibilités des produits, personnalisation avec des recommandations adaptées et basées sur l’historique des achats, et enfin la fiabilité avec un faible taux d’erreurs et le service client réactif. Ces standards sont aujourd’hui bien ancrés dans les mentalités des personnes qui commencent à s’attendre à la même qualité de l’expérience client dans le contexte professionnel également. Contrairement à ce que l’on pourrait penser, l’expérience client est un avantage concurrentiel bien plus durable que le prix. Prenons ici Apple comme exemple avec une approche différente de celle d’Amazon, non pas centrée sur le service logistique, mais sur le produit et l’émotion qu’il procure. Malgré le fait que les produits sont généralement plus chers que la concurrence, Apple reste tout de même depuis plusieurs années le leader du marché. Bien que le prix puisse être déterminent pour le premier achat d’un produit par le consommateur, c’est la satisfaction qui a un réel impact car celle-ci génère la fidélisation du client par biais d’un rachat ou d’une recommandation. Quelle promesse de la supply chain selon le type de client ? Naturellement, la supply chain joue un rôle crucial pour garantir au client l’expérience de qualité lorsqu’il s’agit de fourniture de n’importe quel bien matériel. Il est certain que les entreprises qui s’adressent aux personnes physiques ne fonctionnent pas de la même manière que leurs consœurs qui s’adresses aux professionnels : leurs volumes de ventes, les marges et les processus sont très différents. Mais qu’en est-il de l’expérience client ? Les clients B2B sont-ils si différents des clients B2C dans leurs attentes vis-à-vis de la performance supply chain ? Historiquement, on pourrait dire que les particuliers sont plus sensibles aux aspects liés à la rapidité de livraison, la visibilité ou encore la simplicité des parcours, comme pour réaliser un retour de produits, à titre d’exemple. En revanche, les clients professionnels seraient plus attentifs à la fiabilité globale des produits et processus logistiques de leurs partenaires et leur flexibilité face aux aléas. Cependant, au bout du compte, derrière les écrans des entreprises ce sont aussi des individus… habitués, dans leur vie quotidienne, à l’expérience type Amazon. Les clients professionnels deviennent ainsi de plus en plus exigeants et s’attendent à la même fluidité des interactions avec son interlocuteur que lorsqu’ils achètent quelque chose pour leur usage personnel. Par conséquent, la supply chain des entreprises B2B tend aujourd’hui à s’inspirer des approches B2C de plusieurs manières. Il s’agit notamment de la digitalisation de la relation client en mettant en place des plateformes ou des portails client pour que ces derniers puissent passer et suivre les commandes avec la même ergonomie qu’offrirait un site grand public. Afin d’améliorer l’expérience client, on peut également offrir une meilleure visibilité et transparence des flux avec les outils de suivi de livraisons en temps réel et les alertes automatiques pour tout évènement pendant la livraison. A l’image des pratiques B2C, il est possible de procéder à la simplification globale du parcours d’achat en mettant en place les devis automatisés et les signatures électroniques des commandes en fonction de leur montant. De plus, on peut s’inspirer du service Amazon Prime pour développer l’excellence logistique globale de son entreprise avec la fiabilité des livraisons et gestion proactive des retards. Enfin, les entreprises qui s’adressent aux particuliers ont en règle générale de l’avance

La pénurie des œufs : sujet supply chain ?

Qui d’entre nous ces derniers mois avaient sur sa liste des courses une boîte d’œufs et finalement s’est retrouvé face au rayon vide : pas d’œufs premier prix, ni plein air, ni même BIO ! Ces ruptures de stocks en supermarché deviennent de plus en plus fréquentes. Mais qu’est-ce qui se cache derrière ce phénomène ? Œuf : le roi de l’assiette… et de la demande Le constat est clair : les Français consomment plus d’œufs qu’avant. Pourquoi ? Parce que c’est bon marché, parce que qu’ils ont tout autant de valeur nutritive que la viande et par-dessus tout simple à préparer – solution parfaite au pouvoir d’achat en baisse permanente. En effet, depuis la pandémie du Covid la demande de ce produit est en constante hausse, en 2025 elle risque d’augmenter de 5% par rapport à l’année précédente D’après Alice Richard, directrice de l’interprofession des œufs, qui a partagé son analyse dans la presse, cette situation risque de perdurer jusqu’à la mi-année 2026 le temps d’adapter la production à la nouvelle demande, ce qui représente la construction de 300 nouveaux poulaillers, en attendant la France se voit contrainte d’importer auprès de ses voisins Européens. Et la supply chain dans tout cela ? Si la demande augmente plus vite que la capacité de production, les approvisionnements ne couvrent plus les besoins et les supermarchés se retrouvent immédiatement sous pression. Mais pour comprendre pourquoi les rayons d’œufs se vident si vite, il faut regarder comment sont organisés les approvisionnements et la planification dans la grande distribution. Prévoir la demande : un exercice plus complexe qu’il n’y paraît Les œufs, comme tous les produits frais, nécessitent un pilotage très fin des prévisions. Les enseignes s’appuient sur : Mais lorsque la consommation augmente brutalement – comme c’est le cas depuis 2020 – les modèles prédictifs ont du mal à s’ajuster. Une hausse de +5 % en un an paraît faible, mais appliquée à un produit aussi volumétrique et aussi consommé, cela représente des millions d’unités supplémentaires à produire… alors que les capacités ne suivent pas. L’approvisionnement des produits frais : un flux tendu très sensible Pour les œufs, la plupart des enseignes fonctionnent en flux tendu, c’est-à-dire, parce que les dates sont courtes les livraisons sont quotidiennes ou quasi quotidiennes Cela implique peu de stock en magasin et donc pas de marge de manœuvre pour répondre aux aléas tels que maladies aviaires, météo chaude qui fait baisser la ponte, restrictions réglementaires, perturbations logistiques entre autres. Les magasins dépendent donc fortement du rythme de production des élevages car une poule ne pondéra plus vite, ni un poulailler se construira en quelques semaines si la demande pour les œufs augmente. Dès que la production baisse ou que la demande dépasse le prévisionnel, les ruptures apparaissent dans les jours qui suivent. Cela explique pourquoi les rayons se vident alors que les magasins commandent naturellement plus. Parce que les volumes disponibles en amont sont limités, et que les centrales d’achat doivent répartir la pénurie, les magasins reçoivent moins que leurs commandes réelles. Le supermarché n’est donc que l’ultime maillon visible d’un déséquilibre beaucoup plus en amont. Conclusion Finalement, nous sommes face à un véritable enjeu d’augmentation de capacité. Et comme dans l’industrie, cela ne se résout pas en quelques mois. Dans le secteur industriel, augmenter la production implique d’investir dans de nouveaux équipements, d’installer des machines, d’outillages, parfois même de construire une nouvelle usine. À cela s’ajoutent les délais de fabrication, d’installation, de qualification… et la main-d’œuvre nécessaire. Dans l’agro-alimentaire, c’est exactement la même logique : construire un poulailler, c’est comme construire une usine. Il faut du temps, des infrastructures, et tout un écosystème logistique derrière — stockage, transport, qualité sanitaire. Est-ce donc un sujet supply chain ? Sans aucun doute, oui.Derrière un rayon vide, c’est toute une chaîne qui s’adapte, investit et se réorganise

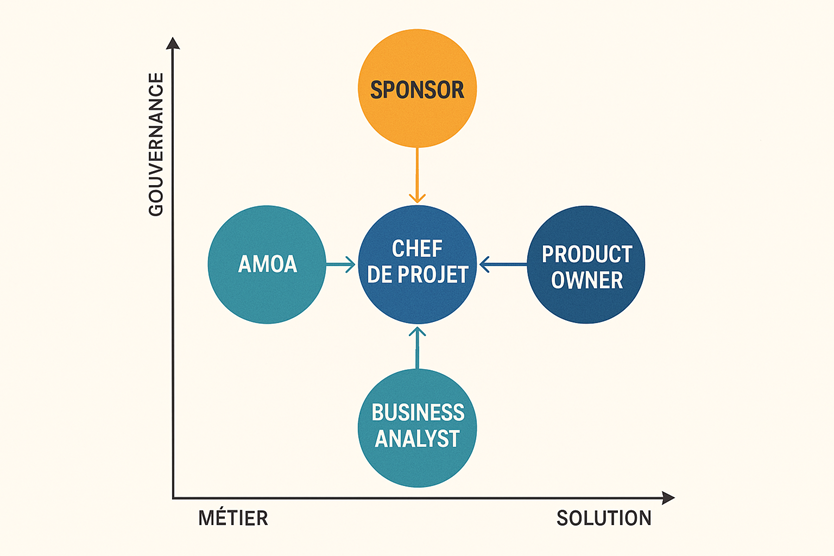

Décoder les rôles dans les projets informatiques

Qui fait quoi dans un projet informatique ? Est-ce le Chef de projet qui définit les besoins, ou le Product Owner ? L’AMOA et le Business Analyst sont-ils deux noms différents pour un même rôle ? Quant au Sponsor, est-il un simple financeur ou le véritable porteur de vision ? Derrière ces intitulés parfois confus, se cachent en réalité des rôles complémentaires, plus ou moins visibles selon la taille et la méthode de conduite du projet. Le schéma ci-dessous permet de visualiser la place des principaux rôles dans un projet informatique, en fonction de leur proximité avec la gouvernance, le métier et la solution. En haut, le Sponsor incarne la vision stratégique et confie le pilotage et la coordination au Chef de projet fonctionnel, en lien direct avec l’AMOA côté métier et Product Owner (pour les projets en méthode agile) côté solution. Le Business Analyst fait le lien entre l’AMOA et Product Owner pour formaliser les besoins métier et les traduire au plus juste en solutions techniques. Cette cartographie montre que ces rôles, parfois perçus comme proches ou redondants, se complètent en réalité dans la gouvernance et la réussite d’un projet. Mais plus concrètement, que cela veut dire ? BUSINESS ANALYST (BA)Mission principale : Recueille, analyse les besoins du métier / des utilisateurs et les formalise dans un langage compréhensible pour les équipes techniques. Il doit s’assurer que les exigences sont claires, complètes, cohérentes et testables.Focus : Analyse, modélisation, communication entre métier et technique.Activités clés :Recueil et formalisation des besoins métierRédaction de spécifications fonctionnellesModélisation des processusConception de l’architecture fonctionnelleValidation fonctionnelle avec les utilisateurs.Vision : « Est-ce que la solution répond bien aux besoins exprimés ? » AMOA (Assistance à la Maîtrise d’Ouvrage)Mission principale : Conseiller et assister le métier dans la conduite du projet afin de s’assurer le projet réponde bien aux objectifsFocus : Accompagnement global côté métierActivités clés :Définition du besoin globalRédaction du cahier des charges (selon le périmètre)Validation de l’architecture fonctionnelleAnimation d’ateliers utilisateursPilotage de la recette métierConduite du changement (formation, communication).Vision : « Est-ce que le projet, dans son ensemble, sert bien les objectifs métiers ? » PRODUCT OWNER – rôle propre aux projets en mode agile que l’on retrouve notamment dans la méthodologie Scrum.Mission : représenter la voix des utilisateurs au sein de l’équipe de Scrum et s’assurer que la solution livrée apporte de la valeur métier.Focus : produit, délivrer de la valeur aux utilisateursActivités:Recueille et formalise les besoins au plus juste dans le Product backlogRédaction des critères d’acceptationEstimation de la charge du travail et priorisation des besoinsCollaboration au quotidien avec les équipes de développementValidation de l’incrément du produit / fonctionnalités livrées à la fin de chaque itération Vision : « Est-ce que le chaque évolution du produit apporte de la valeur aux utilisateurs ? « SPONSORMission: Une personne interne à l’organisation désignée dans la phase de démarrage du projet qui détient la vision stratégique et porte la responsabilité de la réussite globale du projet ou plusieurs projets.Focus: Valeur business, prise de décision, vision haut niveauActivités:Etablissement du périmètre global et des objectifs business du projetPromotion du projet dans l’organisation et allocation des ressources nécessaires à son exécution.Prise de décision stratégique et arbitragePorte la vision et les objectifs business vers l’équipe projetGarant de l’atteinte des objectifs du projetVision: « Est-ce que le projet contribue aux objectifs stratégiques de l’entreprise et dispose des moyens et ressources pour réussir? » CHEF DE PROJETMission: C’est la personne responsable de la bonne réalisation du projet dans son ensemble : de l’approbation jusqu’à la clôture. Il assure le respect du planning, la maitrise des coûts et la conformité de la solution aux besoins exprimés. Selon les contextes, le chef de projet peut être plutôt technique (centré plutôt sur l’architecture) et l’infrastructure ou fonctionnel (centré sur les aspects métier).Focus: Organisation, planification et coordinationActivités:Planification : fait le découpage en tâches et livrables concrets, définit l’échéancier et les ressources (financières, humaines) nécessaires ; réalise un cahier des chargesCoordination des parties prenantes (équipes métier, techniques, sponsors..)Suivi de l’avancement et reportingGestion de risque et leur intégration dans l’estimation des coûts et des délaisGarantir la livraison de la solution attendue en conformité avec le cahier des chargesVision :“Est-ce que le projet avance dans les délais, le budget et la qualité attendue ?” ConclusionOn peut entendre une remarque de quelqu’un qui est loin du milieu des Projets SI qu’il ne voit toujours pas forcément la différence entre les acteurs listés ci-dessus. En réalité, dans de gros projets on pourrait retrouver la quasi-totalité de ces rôles, tous occupés par des personnes différentes, tandis que dans les projets de plus petite taille la même personne peut remplir plusieurs rôles dans la gestion de projet.On notera que les responsabilités du BA et de l’AMOA sont assez proches, côté métier, avec l’AMOA qui exerce plus de responsabilités pour la partie accompagnement et pilotage.Quant au Chef de projet, il peut être à la fois technique et fonctionnel, voire remplir les rôles d’AMOA et Business Analyst en parallèle des activités de pilotage et de planification.Pour ce qui est du Product Owner, c’est une version du BA/AMOA dans un cadre Agile, mais avec plus de responsabilités de priorisation et de décision. Le PO est responsable du “quoi” (ce qui doit être développé et pourquoi), pas du “comment” ni du “quand précis”, contrairement au Chef de projet qui pilote le projet.Bien qu’on entende beaucoup parler du cadre Agile, apportant plusieurs avantages aux projets tel que la flexibilité et l’adaptabilité au contexte qui évolue, les entreprises qui optent pour cette méthodologie pure ne sont pas nombreuses. On retrouve plus souvent des projets dits « hybrides » avec des notions de budget, de temporalité et de jalons, dans lesquels nous trouverons un découpage de fonctionnalités/évolutions à livrer en plusieurs itérations, chacune étant un mini-projet. Et il n’est pas rare de rencontres des rôles Agiles qui cohabitent avec des rôles « classiques ».En définitive, qu’ils soient appelés AMOA, BA, Chef de projet, Product Owner ou Sponsor, ces rôles contribuent chacun à leur manière à la réussite d’un projet informatique. L’essentiel reste de savoir les articuler efficacement pour générer le plus de valeur, en fonction

Supply chain : et si les pratiques dépassées coûtaient plus cher que les projets digitaux ?

Dans un monde où l’on parle d’IA, de blockchain et de supply chain prédictive, la réalité du terrain reste parfois surprenante : saisie manuelle des commandes reçues par fax, carnets de stock écrits à la main, tableaux Excel isolés pour piloter des flux complexes, appels téléphoniques pour suivre un camion… Ces pratiques, venant d’une autre époque, persistent encore aujourd’hui, aussi bien dans des PME familiales que dans certains grands groupes internationaux. Elles freinent la performance, génèrent des erreurs coûteuses et créent une couche, opacité difficile à accepter à l’heure du “tout en temps réel”. Dans cet article, nous allons parcourir ensemble les grands processus de la supply chain – de la gestion des commandes au transport, en passant par le stock et la planification – pour dresser le constat des méthodes datées encore présentes, illustrer ces situations par des cas concrets d’entreprises, et surtout montrer comment les outils digitaux (ERP, WMS, TMS, BI, IoT, IA…) permettent de transformer ces contraintes en leviers de performance. Gestion des commandes Tout d’abord, ce constat concerne la gestion des commandes client où l’on trouve encore la saisie manuelle – ces dernières étant reçues par E-mail, voire par téléphone. Ceci est non seulement une source d’erreurs au moment de l’enregistrement (de frappe ou d’inattention pour les éléments comme la référence, les quantités et l’adresse) mais cela ralentit également le travail des équipes et les empêche de se concentrer sur les tâches à plus forte valeur ajoutée. De plus, le traitement manuel peut être la source des retards – quand une commande reçue par E-mail est noyée dans la multitude d’autres courriels – qui engendre assez souvent des perturbations de toute la chaîne (approvisionnement, production, logistique) et crée un effet « boule de neige ». Le problème connexe est le processus de réconciliation manuelle permanente des données entre ERP, fichiers Excel et mail sur lequel les salariés perdent beaucoup de temps. On notera aussi l’absence de visibilité partagée en temps réel : le client ne sait pas systématiquement où en est sa commande, il doit appeler pour demander un suivi voire passer des heures en réunion avec son fournisseur pour faire un suivi « ligne à ligne ». Cas pratique : Un client envoie une commande PDF par mail et un échéancier de livraison en annexe sous format Excel. L’employé en charge de la commande transvasera cette dernière dans l’ERP en alternant entre la saisie et le copier-coller. Le client ensuite réalisera plusieurs avenants de la commande, en communiquant des modifications soit par E-mail, soit en adressant un échéancier de livraisons mis à jour sous tableau Excel. Le risque est alors très élevé de passer à côté d’une information importante. Afin de pallier ce genre de problèmes et améliorer la performance des équipes, il est possible d’envisager plusieurs solutions informatiques. On peut citer les EDI (Échange de Données Informatisées), bien qu’elles ne soient plus considérées comme étant à la pointe de la technologie, elles permettent d’automatiser la transmission des commandes entre le système du client et l’ERP de l’entreprise assurant ainsi la réduction quasi-totale des erreurs de saisi ou de non-réception. Rappelons par exemple que le fonctionnement en EDI est un prérequis à la qualification des fournisseurs de l’industrie automobile qu’on retrouve dans le référentiel MMOG LE. Les portails clients sous forme d’une interface web ou application mobile facilitent aussi les échanges, permettant aux clients de saisir et suivre directement leurs commandes, recevoir des mises à jour en temps réel sur la disponibilité des produits, les délais de livraison et le statut de la commande – cela tend à réduire considérablement la communication « opérationnelle » par E-mail ou par téléphone. Aujourd’hui, ces portails s’intègrent de plus en plus dans la logique plus large des plateformes de supply chain management collaboratives clients-fournisseur qui vont même au-delà du traitement des commandes. Il est également possible de recourir à la RPA (l’automatisation des processus par la robotique) – une technologie qui, en se basant sur les processus métiers prédéfinis contrairement à l’IA, permet d’automatiser rapidement et de manière fiable les tâches numériques. En l’utilisant, il est possible de robotiser le traitement des demandes des clients via des chatbots ou des assistants virtuels pour notamment répondre aux questions sur l’avancement de la commande ou de l’expédition. Et si toutefois des commandes arrivent encore par Email/PDF, la RPA couplée avec des OCR (outils de reconnaissance de texte) permettent de les intégrer automatiquement dans l’ERP. Gestion des stocks La gestion des stocks regorge aussi d’approches « old-school ». Dans beaucoup d’entreprises on retrouve encore les inventaires physiques réalisés manuellement avec les équipes qui comptent pièces par pièces en utilisant des fiches papier. De plus, ces inventaires peuvent être réalisés avec une fréquence réduite (une fois par mois, par trimestre, voire par an faute de ressources). De nombreuses entreprises n’ont pas encore la vision de stocks en temps réel parce que les mouvements ne sont pas enregistrés immédiatement après que ces derniers ont eu lieu ou parce que les systèmes d’informations ne sont pas connectés entre eux : l’ERP ne communique pas directement avec l’entrepôt et vice versa. Certains utilisent encore des cahiers de stock papier ou fichiers Excel pour suivre les mouvements de tout ou une partie du stock. Ici encore, le risque d’erreur humaine ou d’oubli est très important, le stock géré de cette manière est donc peu fiable avec une forte probabilité d’écarts, de ruptures non anticipées ou de surstock voire les deux. Enfin, les informations importantes concernant la traçabilité des produits telles que l’origine, les numéros de lot, de série sont suivis manuellement ce qui génère des erreurs de frappe et laisse la place à l’interprétation, faisant que les pièces appartenant au même lot peuvent être enregistrés comme deux lots différents. Cas pratique : En traitant une demande d’expédition, l’opérateur oublie de mettre à jour le niveau du stock dans l’ERP car tout le processus de préparation et d’expédition se passe hors système. Le stock ERP affiche alors une fausse quantité de pièces. Etant donné que les inventaires se font manuellement et seulement 1 fois

L’IA : un moteur d’innovation pour la Supply Chain

Imaginez un instant que vous êtes responsable de la gestion des stocks d’une grande entreprise. Autrefois, prévoir la demande des clients relevait souvent de la devinette éclairée. Aujourd’hui, grâce à l’IA, cette tâche est devenue bien plus précise. En analysant des montagnes de données historiques, les tendances du marché et même les discussions sur les réseaux sociaux, l’IA peut anticiper avec une étonnante précision ce que les clients voudront et quand. Cela signifie moins de surplus encombrants et moins de ruptures frustrantes, une meilleure satisfaction client et surtout plus de cash disponible ! Les nouvelles applications de l’IA dans la Supply Chain Optimisation des stocks et prévision de la demande L’IA révolutionne la gestion des stocks en améliorant sensiblement la précision des prévisions de la demande grâce à l’analyse de données historiques et externes. Par exemple, une entreprise spécialisée dans les produits alimentaires a utilisé l’IA pour anticiper les pics de demande lors des fêtes de fin d’année, évitant ainsi des ruptures sur des produits clés tout en minimisant le gaspillage. L’IA va au-delà de la simple saisonnalité en intégrant des données en temps réel et des signaux externes, permettant des prévisions plus précises et adaptatives, tandis que les modèles classiques se basent uniquement sur les tendances historiques et les cycles récurrents. De même, une société de produits électroniques a réussi à équilibrer ses stocks mondiaux en analysant les fluctuations de demande dans différentes régions. Photo : Optimisation des stocks et prévision de la demande Photo : Planification des transports Planification des transports Les outils d’intelligence artificielle révolutionnent la planification des transports en permettant de calculer des itinéraires optimaux, en s’appuyant sur des données en temps réel comme le trafic ou la météo. Une entreprise de logistique a récemment intégré un système d’IA pour optimiser les trajets de ses flottes, améliorant ainsi l’efficacité des livraisons tout en réduisant leur impact environnemental. De plus, certaines entreprises de livraison rapide utilisent l’IA pour anticiper les retards potentiels et mettre en place des solutions de réacheminement instantanées, assurant une meilleure expérience client. Gestion des entrepôts Ces vastes espaces où nos produits patientent avant de rejoindre les rayons, sont optimisés grâce à l’IA. Par exemple, un centre de distribution utilisant des robots dirigés par l’IA a réussi à doubler la capacité de traitement des commandes, en réduisant les erreurs de tri et les délais d’expédition. Un autre exemple est celui d’un entrepôt automatisé qui ajuste en temps réel la disposition des stocks en fonction de la fréquence des commandes. Photo : Gestion des entrepôts Photo : Gestion des entrepôts Surveillance et prévention des risques L’IA permet également d’anticiper les risques pour une meilleure résilience. Une entreprise manufacturière a utilisé l’IA pour surveiller l’état de ses machines en temps réel, évitant ainsi plusieurs arrêts de production coûteux grâce à des alertes prédictives précises. De plus, dans le domaine pharmaceutique, un acteur majeur a réduit les pertes de produits sensibles grâce à des capteurs connectés à l’IA, qui surveillent en permanence les conditions de stockage. Solutions ERP et CMS boostées par l’IA Les solutions ERP (Enterprise Resource Planning) et CMS (Content Management System) occupent une place centrale dans l’intégration de l’intelligence artificielle au sein de la Supply Chain. En s’appuyant sur des technologies avancées, ces outils permettent d’analyser les données en temps réel, d’optimiser la gestion des stocks et d’automatiser les décisions opérationnelles. Par exemple, des solutions comme SAP S/4HANA aident les entreprises à mieux équilibrer leurs niveaux de stock tout en assurant une disponibilité optimale des produits pour leurs clients Oracle SCM Cloud Microsoft Dynamics 365 Autre solution ERP, intègre des fonctionnalités d’IA pour optimiser les chaînes d’approvisionnement grâce à des algorithmes prédictifs qui identifient les opportunités et risques. Par exemple, un leader du secteur automobile a utilisé cette plateforme pour anticiper les ruptures dans l’approvisionnement de pièces critiques, réduisant ainsi les interruptions de production. Dans le domaine des CMS, des plateformes comme Contentful ou Sitecore utilisent l’IA pour gérer efficacement le contenu logistique, en analysant les données des clients et en proposant des recommandations personnalisées. Cela est particulièrement utile pour anticiper les besoins saisonniers ou régionaux. Un exemple concret concerne une société e-commerce, qui a intégré ces outils pour automatiser la gestion de ses catalogues produits. Combine des capacités d’apprentissage automatique et d’analyse en temps réel. Une multinationale spécialisée dans les biens de consommation a déployé cette solution pour prévoir la demande à l’échelle mondiale. Avancées en gestion prédictive et précision de l’ETA L’IA excelle dans la prévision des temps d’arrivée (ETA) en croisant des données en temps réel et historiques. Une société de transport international a intégré l’IA pour améliorer la précision des délais de livraison. Résultat : une satisfaction client accrue et une réduction des réclamations liées aux retards. Un autre exemple notable est celui d’un opérateur maritime qui utilise l’IA pour optimiser les arrivées et départs dans les ports, réduisant ainsi les files d’attente et améliorant la fluidité des opérations. De plus, l’IA joue un rôle clé dans la gestion des actifs, identifiant les signes précurseurs de défaillances pour permettre des actions préventives. Un opérateur de réseau de distribution a, par exemple, anticipé des pannes majeures grâce à un modèle d’apprentissage automatique basé sur l’historique des incidents. Une évolution vers une Supply Chain durable Les capacités d’analyse et de simulation de l’IA favorisent la durabilité. En réduisant le gaspillage et en optimisant les ressources, l’IA contribue à créer une chaîne d’approvisionnement plus respectueuse de l’environnement. Une entreprise textile a récemment adopté des outils d’IA pour optimiser l’utilisation de matières premières. Cas d’usage à venir Parmi les perspectives à court terme, citons l’intégration de chatbots pour accompagner les employés et les clients dans l’utilisation des systèmes, ou encore l’analyse en langage naturel pour explorer des corpus de données volumineux. Une application prometteuse concerne l’analyse automatique des contrats fournisseurs pour détecter des opportunités ou des risques. En outre, des outils émergents permettent de simuler différents scénarios logistiques pour anticiper les perturbations et ajuster les plans en conséquence. A propos de l’auteur Par EL

Empreinte carbone en supply chain et système d’informations :

Empreinte carbone en supply chain et système d’informations : La situation environnementale actuelle est alarmante, caractérisée par le changement climatique, la perte de biodiversité et la pollution. Dans cette perspective, il est primordial de comprendre et de réduire l’impact des produits, des organisations et des communautés. Cela passe par l’analyse de l’empreinte environnementale, en particulier l’empreinte carbone, qui quantifie les émissions de gaz à effet de serre (GES) engendrées par les différentes activités. Par conséquent, il devient crucial de calculer cette empreinte pour maintenir la compétitivité. Le calcul peut être réalisé à l’aide de diverses méthodes, allant des plus simples aux plus élaborées. Dans ce contexte, il faut mener un bilan carbone structuré selon un protocole rigoureux pour garantir la précision des données et pour faciliter la mise en place de stratégies efficaces pour lutter contre le changement climatique. Dans cet article, nous abordons la définition de l’empreinte environnementale et de l’empreinte carbone. Par la suite, nous examinerons les différentes méthodes de calcul des émissions de gaz à effet de serre (GES), puis expliquerons comment choisir le protocole approprié aux besoins de l’entreprise ainsi que sa mise en place. Enfin, nous aborderons l’intégration de ces processus dans un système d’information (SI), ce qui facilite la gestion des données et le suivi des initiatives de réduction des émissions. Qu’est-ce qu’une empreinte environnementale ? Une empreinte environnementale est un indicateur qui mesure la pression exercée par les activités humaines sur les écosystèmes. Elle prend en compte plusieurs aspects, tels que l’utilisation des ressources naturelles, les émissions de gaz à effet de serre, la production de déchets et la consommation d’eau. L’empreinte environnementale vise à quantifier l’impact global d’un produit, d’un processus, d’une organisation ou d’une communauté sur l’environnement, permettant ainsi d’évaluer la durabilité de leurs modes de vie ou de production. En identifiant les domaines où l’impact est le plus significatif, il devient possible de mettre en place des stratégies pour réduire cet impact et promouvoir un développement plus durable. Qu’est-ce qu’une empreinte carbone ? Parmi les composantes de l’empreinte environnementale, l’empreinte carbone, qui mesure les émissions de gaz à effet de serre (GES), est particulièrement analysée. Cette empreinte évalue la quantité totale de GES émis directement ou indirectement par une personne, une organisation, un événement ou un produit. Les GES incluent le dioxyde de carbone (CO₂), le méthane (CH₄), le protoxyde d’azote (N₂O) et d’autres gaz à effet de serre. Pour faciliter la comparaison des impacts des différents GES sur le changement climatique, ces émissions sont généralement exprimées en équivalents de dioxyde de carbone (CO₂e). Les sources d’émissions de l’empreinte carbone comprennent trois périmètres, ou « scopes », définis par le GHG Protocol, illustré dans l’image ci-dessous : Source : GHG protocole Émissions directes (Scope 1) : Ce sont les émissions de GES provenant de sources possédées ou contrôlées par l’entreprise, comme la consommation de carburant des véhicules de la société ou les installations industrielles. Émissions indirectes (Scope 2) : Ce sont les émissions de GES résultant de l’achat d’électricité, de chaleur ou de vapeur pour l’usage propre de l’entité. Autres émissions indirectes (Scope 3) : Ce sont les émissions de GES associées à l’ensemble de la chaîne de valeur, comme la production de biens et services achetés, les déplacements des employés, et la gestion des déchets. Ce périmètre inclut également des émissions provenant de l’usage et de la fin de vie des produits vendus, ainsi que d’autres activités connexes. Il est important de noter que 70 % à 80 % des émissions d’un produit proviennent du Scope 3. Ces différentes catégories permettent de dresser un tableau complet de l’empreinte carbone d’une entité. En analysant les émissions selon les trois scopes (directes, indirectes liées à l’énergie, et autres indirectes), on peut obtenir une vue d’ensemble exhaustive des sources de GES. Cela facilite l’identification des principales sources d’émissions, qu’elles soient liées à la consommation d’énergie, à la chaîne d’approvisionnement ou aux activités en aval. Une fois ces sources identifiées, il devient possible de développer des stratégies de réduction ciblées, adaptées à chaque catégorie d’émissions. Par exemple, une entreprise peut constater que la majorité de ses émissions proviennent de la production des biens qu’elle achète (Scope 3). Elle pourrait alors collaborer avec ses fournisseurs pour adopter des pratiques plus durables ou choisir des matériaux à plus faible intensité carbone. De même, si les déplacements des employés représentent une part significative des émissions, des mesures comme la promotion du télétravail ou l’encouragement des transports en commun pourraient être mises en place. Pour atteindre ces objectifs, il est essentiel de choisir une méthode de calcul de l’empreinte carbone, qui permettent de quantifier selon les activités de l’entreprise. Quelles sont les méthodes de calcul d’un bilan carbone ? Il existe quatre méthodes principales pour calculer l’empreinte carbone : le GHG Protocol, le Bilan Carbone, la norme ISO 14064 et le BEGES. BEGES (Bilan des Émissions de Gaz à Effet de Serre) est une obligation légale pour les entreprises et les collectivités françaises, destinée à évaluer et réduire leurs émissions de gaz à effet de serre (GES). Ce bilan, qui ne couvre que les émissions directes (scope 1) et les émissions indirectes liées à la consommation d’énergie (scope 2), est requis pour les entreprises de 500 salariés ou plus en métropole, et pour celles de 250 salariés ou plus dans les territoires d’outre-mer. Norme ISO 14064 fournit un cadre international pour la quantification, la surveillance et la déclaration des émissions de gaz à effet de serre (GES). Elle est divisée en trois parties : la première ISO 14064-1 concerne les inventaires de GES au niveau organisationnel, la deuxième ISO 14064-2 porte sur les projets de réduction des émissions, et la troisième ISO 14064-3 traite de la vérification des déclarations. Cette norme aide les organisations à mesurer, rapporter et réduire leurs émissions de manière transparente, à se conformer aux réglementations, à améliorer leur efficacité opérationnelle et à démontrer leur engagement envers la durabilité environnementale. GHG Protocol, développé par le World Resources Institute (WRI) et le World Business Council for Sustainable

Renforcer la Supply Chain avec les Données en Temps Réel – Part 2

Renforcer la Supply Chain avec les Données en Temps Réel – Part 2 Comment rendre une supply chain résiliente et robuste avec le traitement des données en temps réel ? Dans la première partie de notre exploration sur le traitement des données en temps réel dans la chaîne d’approvisionnement, nous avons défini la visibilité de la supply chain, expliqué le traitement des données en temps réel, et discuté des avantages de cette approche ainsi que des outils disponibles sur le marché. Alors que nous poursuivons notre exploration de la gestion en temps réel dans la chaîne d’approvisionnement, dans cette deuxième partie, nous allons maintenant plonger plus profondément dans les contraintes et les défis que l’on peut rencontrer ainsi qu’une méthodologie pour mettre en place cette stratégie ainsi que l’architecture nécessaire pour soutenir cette visibilité en temps réel. Quelles sont les défis et les contraintes de mise en place d’une stratégie de traitement de données en temps réel ? Naviguer dans l’univers de la gestion en temps réel de la chaîne d’approvisionnement est comparable à piloter un navire à travers des eaux tumultueuses. Les défis et contraintes liés à la mise en place de données en temps réel sont nombreux, allant de la qualité des données à la complexité de l’architecture, des exigences de performance aux coûts élevés associés. Architecture complexe et robuste des données Comme un capitaine devant s’assurer que son navire est équipé pour affronter les tempêtes, les entreprises doivent vérifier que leur infrastructure technologique peut supporter l’augmentation de la vitesse et du volume des transactions en temps réel. Dans certaines entreprises, les applications informatiques peuvent ne pas être conçues pour gérer ces nouvelles exigences, entraînant des goulots d’étranglement et des risques de défaillances. Coût d’acquisition de la technologie Mettre en place une stratégie de gestion des données en temps réel nécessite des investissements substantiels. Le coût d’acquisition de technologies, le coût de la mise en œuvre et le coût de la maintenance peuvent être élevés mais ils sont essentiels pour garantir une navigation fluide et éviter de sombrer face à la concurrence. En conséquence, une étude de rentabilité est nécessaire pour évaluer le ratio coût- bénéfice. Sécurité des données La sécurité des données est cruciale et similaire à la protection des marchandises précieuses. Garantir la sécurité et la conformité des données est un enjeu majeur, avec des réglementations comme le RGPD à respecter. Il est nécessaire de mettre en place des mécanismes d’authentification, de chiffrement, de traçabilité et de consentement, assurant ainsi que les données soient protégées contre les accès non autorisés ou les fuites. Qualité des données La qualité des données est comparable à la clarté des cartes maritimes utilisées par un capitaine. Des données précises, complètes, homogènes, fiables et actuelles sont essentielles pour une analyse efficace. Si les données sont obsolètes ou inexactes, cela peut entraîner des décisions erronées, comme un navire suivant une carte incorrecte et risquant de s’échouer. Synchronisation des données Un enjeu critique pour les entreprises est d’assurer une synchronisation parfaite de leurs données en temps réel. En effet, la moindre incohérence ou décalage dans ces flux d’informations pourrait gravement compromettre la fiabilité des analyses effectuées. Des conclusions erronées, issues de données obsolètes ou partielles, induiraient inévitablement des prises de décision inadaptées, aux conséquences potentiellement désastreuses. On peut comparer cette situation à celle d’un navigateur qui se fierait à des cartes anciennes pour tracer son itinéraire. Bien que ces cartes aient pu être exactes à une époque, elles ne reflètent plus la réalité actuelle du terrain et des infrastructures. Se baser sur ces informations dépassées l’exposerait à de multiples déboires : routes barrées, détours inopinés, destinations manquées… De même, fonder ses décisions stratégiques sur une image obsolète de la réalité conduit immanquablement à l’échec. Visibilité limitée aux niveaux inférieurs de la chaîne Beaucoup d’entreprises souffrent d’une visibilité limitée aux niveaux inférieurs de la chaîne d’approvisionnement, similaire à un capitaine ayant une vision restreinte de l’horizon. Bien que plus de la moitié des sondés estiment avoir une visibilité sur au moins 80% de leurs fournisseurs, seuls 7% ont une visibilité sur les sous-traitants selon une récente étude intitulée « Data-enabled supply chain transparency [1] » menée par Procurement Leaders pour Ivalua. Une meilleure transparence nécessite des investissements en nouveaux outils et en amélioration de la qualité des données. Cette carte mentale récapitule les diverses contraintes et défis abordés : Quelle démarche à suivre pour mettre en place un traitement de données en temps réel ? Pour mettre en place un traitement de données en temps réel, plusieurs étapes clés doivent être suivies : Etape 1 : Cartographie des processus et des opérations de l’entreprise Avant toute chose, il est primordial de réaliser un état des lieux exhaustif des processus et opérations de la chaîne d’approvisionnement. Cette analyse approfondie permettra d’identifier avec précision : Les différents flux de données impliqués dans chaque processus Les points de ces flux où un traitement en temps réel apporterait une réelle valeur ajoutée (gain d’efficacité, réactivité accrue, avantage concurrentiel…) Cette cartographie des processus métiers constitue la pierre angulaire d’une stratégie de gestion des données en temps réel véritablement alignée sur les enjeux opérationnels de l’entreprise. Etape 2 : Auditer le SI de l’entreprise Dans un second temps, il convient de réaliser un audit complet du système d’information existant. Cet état des lieux doit dresser une cartographie précise comprenant : L’inventaire détaillé de toutes les sources de données (applications, capteurs, bases de données…) Le recensement des différents systèmes et composants technologiques en place Le schéma d’intégration et d’interconnexion entre ces différents éléments Cette vue d’ensemble du SI permettra de comprendre les flux de données actuels : leur génération, leur collecte, leur stockage, leur exploitation au sein des différents processus de l’entreprise. Combinée à la cartographie des processus métiers, cette analyse constituera un socle solide pour concevoir une architecture de gestion des données en temps réel parfaitement intégrée à l’existant. Etape 3 : Sélection de la technologie / solution à mettre en place Après avoir réalisé ces deux étapes, l’entreprise dispose d’une vision d’ensemble solide

Renforcer la Supply Chain avec les Données en Temps Réel

Renforcer la Supply Chain avec les Données en Temps Réel Comment rendre une supply chain résiliente et robuste avec le traitement des données en temps réel ? De nos jours, les chaînes d’approvisionnement sont les artères vitales qui alimentent notre économie mondiale, assurant la circulation fluide des biens et des services à travers les continents. Toutefois, elles connaissent des orages perpétuels à cause des événements mondiaux qui se combinent tels que les pénuries, l’inflation, les enjeux climatiques, les crises géopolitiques et sanitaires. Cette nouvelle réalité met à l’épreuve leur efficacité, leur résilience et leur durabilité. Il est crucial de noter que les perturbations de la chaîne d’approvisionnement coûtent à une organisation moyenne 45 % de ses bénéfices annuels sur une décennie [1] (source McKinsey). Par conséquent, les dirigeants aspirent à mettre en place une stratégie pour accroître la visibilité de la chaîne d’approvisionnement, afin de maintenir ces réseaux en pleine expansion et de prendre des décisions éclairées au moment opportun. Pour répondre à ces défis, les entreprises peuvent adopter une stratégie de traitement de données en temps réel pour accroitre la visibilité de la chaîne d’approvisionnement, cet article abordera le sujet en deux parties. Dans cette première partie, nous aborderons les concepts fondamentaux et les outils technologiques qui facilitent cette visibilité. La deuxième partie explorera les contraintes et les défis associés à leur mise en œuvre, ainsi que la méthodologie pour établir une stratégie efficace et l’architecture nécessaire pour soutenir cette visibilité en temps réel. Qu’est-ce que la visibilité de la chaîne d’approvisionnement ou supply chain visibility (SCV) ? La visibilité de la chaîne d’approvisionnement (SCV) consiste à suivre les produits à chaque étape de la chaîne, tout en comprenant l’état des ressources et des activités. Elle permet le partage d’informations grâce à des systèmes et technologies pour améliorer la gestion et la stratégie de la chaîne. Selon une récente étude intitulée « Data-enabled supply chain transparency[2] » menée par Procurement Leaders pour Ivalua, 77% des leaders interrogés affirment que leur entreprise considère la visibilité de la chaîne d’approvisionnement comme un aspect essentiel ou prioritaire. De ce fait, l’objectif principal de la visibilité de la chaîne d’approvisionnement est d’optimiser les opérations, réduire les risques et les perturbations, et augmenter l’efficacité et les profits. Qu’entend-on par le temps réel dans la chaîne d’approvisionnement ou Real time supply chain visibility ? Il s’agit de récupérer des données en temps réel de différentes sources internes ou externes (fournisseurs, partenaires et prestataires) au fur et à mesure qu’elles sont générées. Ces données sont ensuite analysées et transformées en tableaux de bord, rapports ou autres supports visuels sans délai significatif. Elles offrent aux décideurs une cartographie claire et détaillée. Cela permet aux responsables de surveiller les opérations en temps réel et de tirer des conclusions ou d’obtenir des insights précieux instantanément. Par exemple, ils peuvent consulter les niveaux de stock, les délais de livraison, les performances des fournisseurs et les perturbations rencontrées. Ces vues instantanées leur permettent de naviguer rapidement à travers les turbulences, d’optimiser les processus et de prendre des décisions éclairées qui renforcent la résilience et la durabilité de la chaîne d’approvisionnement, comme un capitaine guidant son navire à travers des eaux agitées. Quels sont les avantages de mettre en place une stratégie temps réel en supply chain ? Selon l’enquête Sixfold[3], plus de 82 % des entreprises considèrent qu’il est très important de connaître la localisation en temps réel d’une expédition. En effet, la visibilité en temps réel est également cruciale pour l’ensemble de la chaîne d’approvisionnement. Elle permet de suivre et de gérer efficacement chaque étape du processus, de l’approvisionnement à la livraison finale. Les avantages de l’utilisation des données en temps réel sont nombreux : Réduction des perturbations Les données en temps réel sont comme une boussole précise pour indiquer la direction. Elles offrent une vue claire de chaque étape de la chaîne logistique, permettant aux entreprises de prévenir les perturbations. En identifiant les risques à temps, elles peuvent prendre des mesures correctives avant qu’ils ne deviennent problématiques, ce qui se traduit par une meilleure productivité, une fiabilité accrue et des bénéfices à long terme. Rentabilité et réduction des coûts Les informations précises sur la localisation des commandes et les problèmes potentiels tout au long du processus de livraison permettent aux entreprises de réduire les coûts inutiles. En évitant les détours et en optimisant les itinéraires, elles réduisent les dépenses tout en maintenant un niveau élevé de service. Votre entreprise est comme un navire cherchant à économiser chaque goutte de carburant, et les données en temps réel vous offrent une carte détaillée du parcours le plus efficace. Satisfaction des clients Les clients sont comme des passagers exigeants. Grâce aux données en temps réel, les entreprises peuvent leur offrir un voyage sans heurts en fournissant des mises à jour sur l’état des livraisons. Cela permet d’améliorer la satisfaction client en offrant une expérience transparente et fiable. Conformité réglementaire La conformité réglementaire est un aspect crucial de toute entreprise. Les données en temps réel jouent un rôle clé en aidant les entreprises à respecter les lois et règlements en vigueur. Elles fournissent une surveillance constante des exigences légales, permettant aux entreprises de s’adapter rapidement aux changements et d’éviter les sanctions et les litiges. En résumé, les données en temps réel agissent comme un phare, éclairant le chemin pour permettre aux entreprises de naviguer en toute confiance et de maintenir le cap vers le succès. Quels sont les outils disponibles sur le marché pour mettre en place une stratégie de traitement de données en temps réel ? Plusieurs outils sont disponibles sur le marché pour mettre en place une stratégie de traitement des données en temps réel. Voici quelques-unes des solutions les plus courantes : Solutions basées sur le cloud Autrefois, les organisations avaient besoin d’experts chevronnés pour gérer les réseaux de stockage de données locaux. Aujourd’hui, en adoptant des solutions basées sur le cloud, elles peuvent répartir le stockage entre tous les utilisateurs, réduisant ainsi les coûts et créant des sauvegardes fiables. Cela évite la perte

CSRD – Corporate Sustainability Reporting Directive

La CSRD (Corporate Sustainability Reporting Directive) redéfinit les normes de reporting extra-financier pour les entreprises européennes, imposant une transparence accrue et des mesures de durabilité renforcées, notamment dans l’industrie automobile.

Les nouveautés de la qualification Supply Chain du secteur Automobile

Supply chain En 2023, Odette et AIAG ont publié la nouvelle version du référentiel MMOG (V6) qui sert d’outil de sélection, d’amélioration continue et de qualification Supply Chain pour l’ensemble de la filière automobile. A travers cet article, nous proposons de découvrir les nouvelles attentes qui deviennent incontournables, que l’on soit dans la filière automobile ou dans un autre domaine d’activité. Tout d’abord un petit coup d’œil dans le rétroviseur nous permet de constater que de nombreux événements sont venus impactés les Supply Chain depuis la version précédente du référentiel qui datait de 2019 : Le COVID, pandémie mondiale aux nombreux confinements perturbant l’ensemble de l’approvisionnement de la Chine jusqu’à l’Europe Des pénuries de matières premières récurrentes et notamment des semi-conducteurs, alors que les véhicules en sont de plus en plus gourmands Des routes logistiques perturbées depuis l’obstruction du canal de Suez en 2021 jusqu’aux attaques en mer rouge en 2024 Un contexte économique inflationniste impactant le coût des matières premières et de l’énergie Un contexte géopolitique provoquant des risques sur les fournisseurs localisés dans ces zones, depuis l’Ukraine jusqu’au Moyen-Orient Des risques liés à la Cybersécurité de plus en plus marqués avec de nombreuses entreprises souffrant des conséquences L’équipe Au-delà de ces événements de plus en plus fréquents et impactants, les Supply-Chain de la filière automobile doivent anticiper les évolutions de réglementation qui impacteront le volume d’activité et la manière de réaliser ces activités. A titre d’exemple on peut évidemment citer : Un mouvement global vers les véhicules électriques avec la fin annoncée de la vente de véhicules thermiques en 2035 en Europe Des obligations de meilleur contrôle des fournisseurs et notamment de leur respect des normes sociales et environnementales (Due Diligence) Des nouvelles obligations dans le développement durable avec la directive européenne CSRD Corporate Sustainability Reporting Directive L’équipe L’ensemble des acteurs de la filière automobile doivent donc s’assurer que leur Supply Chain pourra faire face aux futurs événements tout en tenant compte des évolutions de la demande et de la réglementation. Pour cela, le référentiel MMOG a intégré de nouvelles exigences et de nouveaux critères de conformité. On pourra notamment citer : Le fait d’inclure des critères ESG (Environnement, Social et Gouvernance) dans le pilotage de la Supply Chain et dans la sélection des fournisseurs Un renforcement de la gestion des risques et notamment des risques de cybersécurité Un mouvement vers la digitalisation des opérations et la maîtrise de son Système d’Information Amener son organisation à savoir affronter des crises et garantir le retour à la normale La nécessité de disposer d’une planification stratégique en plus des niveaux de planification opérationnels S’assurer que ses propres fournisseurs ne seront pas défaillants en leur cascadant les exigences qu’on doit soi-même remplir afin d’être qualifié par le Client. Ce dernier point est souvent le point faible des organisations et doit être mis particulièrement sous surveillance. Le lecteur ne faisant pas partie de la filière automobile pourra constater qu’il s’agit là de bonnes pratiques tout à fait généralisables à l’ensemble des activités logistiques ou industrielles. Si vous souhaitez en savoir plus, n’hésitez pas à nous contacter ou à vous inscrire à une formation avec notre partenaire GALIA (formations sur les évolutions V5-V6 ou formation complète au MMOG) ou à demander un audit (express ou approfondi). A propos de l’auteur Bertrand Godde est dirigeant associé chez CHRYMELIE, CPIM Instructor pour l’ASCM, Formateur et Auditeur MMOG.